Recycler les métaux avec l’énergie du Soleil, une première à La Chaux-de-Fonds

Sur le terrain industriel, on découvre deux fours, à chaque fois avec une série

de miroirs plans et ronds faisant converger les rayons solaires vers un creuset,

dans lequel sont introduits les déchets métalliques issus de l’usinage – de

montres, d’implants médicaux ou dentaires, ou d’autres objets produits par les

entreprises microtechniques de la région.

La convergence des rayons solaires fait très rapidement monter la température du

four jusqu’à 2000°C. En une à deux heures, le métal introduit peut être

transformé en un lingot brut et réutilisable. Et cela sans aucune émission de

CO2.

> Ce qu’on veut, c’est traiter les déchets métalliques des entreprises locales,

> en circuit court, et de la façon la plus durable possible. C’est ça, la

> nouveauté mondiale

>

> Raphaël Broye, directeur de Panatere

Il y a actuellement 54 fours solaires dans le monde, mais celui inauguré le

vendredi 3 octobre est unique, selon Raphaël Broye, directeur de Panatere. “Nous

ce qu’on veut, c’est traiter les déchets métalliques des entreprises locales, de

le faire en circuit court, et de la façon la plus durable possible. Et ça, c’est

vraiment la nouveauté mondiale!” a-t-il expliqué vendredi dans le 19h30 de la

RTS.

“ALLIANCE PARFAITE”

Des entreprises sont séduites par ce procédé qui divise par 165 l’empreinte

climatique des métaux produits, comme s’enthousiasme Jérôme Biard, directeur de

la manufacture de montres de luxe Roventa-Henex SA. “Je suis assez bluffé. C’est

quelque chose qui est clairement dans l’air du temps. Je pense que cela va

plaire à beaucoup de nos clients”.

> On teste notre réacteur de troisième génération, aussi avec des pellets

> d’acier inoxydable issus de l’horlogerie

>

> Loïc Bonsack, responsable R&D chez Panaters

Et même si les quantités recyclées restent modestes – quelques dizaines de

tonnes par an avec ces deux premiers démonstrateurs – en regard des 140’000

tonnes d’acier importées chaque année en Suisse, dont 15’800 pour l’horlogerie

et 6500 pour le secteur médical, l’intérêt est là. “Pour le canton de Neuchâtel,

ce projet représente une alliance parfaite entre la recherche solaire et une

industrie microtechnique qui cherche à rendre ses filières d’approvisionnement

d’autant plus durable”, déclare à la RTS le Cconseiller d’Etat neuchâtelois

Laurent Favre.

Du côté de l’Office fédéral de l’environnement (OFEV), on souligne également

l’attrait du projet. “Du point de vue écologique, ce projet est novateur”,

souligne Marlene Glauser, collaboratrice scientifique. Il contribue à l’économie

circulaire en Suisse, et il réduit les émissions de CO2. L’OFEV soutient

d’ailleurs l’initiative à hauteur de 800’000 francs, dans le cadre du Programme

de promotion des technologies environnementales.

50 MÈTRES DE HAUT

Un montant qui permet à la start-up jurassienne de voir grand et plus loin,

jusque dans les Pyrénées. L’équipe de recherche et développement de Panatere

s’est en effet installée à Font-Romeu-Odeillo, à 10km de la frontière espagnole,

où a été érigé en 1969 le plus grand et plus puissant four solaire au monde.

“Ici, on teste notre réacteur de troisième génération, aussi avec des pellets

d’acier inoxydable issus de l’horlogerie”, explique le responsable R&D Loïc

Bonsack. “C’est un réacteur qui est plus grand que celui de La Chaux-de-Fonds.

On travaille sous atmosphère protectrice. Cela nous permet de faire un acier de

meilleure qualité”, poursuit-il.

Avec les 63 héliostats plans et l’immense miroir concave de cette installation

géante de 50 mètres de haut et 60 mètres de large, une puissance équivalente à

celle de 10’000 Soleil peut être concentrée sur une surface d’un mètre carré. De

quoi atteindre en un clin d’œil les 3000°C au cœur du foyer! “A la fin de la

fusion solaire, on récupère dans ce cylindre, du métal fondu, qui est coulé dans

des moules cylindriques, ce qui nous permet de faire un lingot d’acier 80 kg”,

explique Loïc Bonsack.

INDUSTRIALISATION DU PROCESSUS

Une méthode, développée dans le cadre d’un projet franco-suisse Interreg, avec

la collaboration du Centre national français de recherches scientifiques (CNRS),

et de l’EPFL, qui n’est pas sans défi.

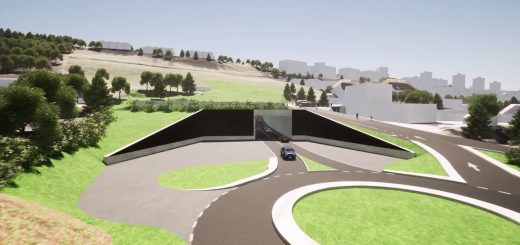

A terme, l’entreprise basée à Saignelégier veut même industrialiser le

processus. “Notre objectif est de construire, en Suisse, à La Chaux-de-Fonds ou

à Sierre, une usine d’une taille à peu près deux fois moins grande que le four

solaire d’Odeillo, mais qui serait 100% autarcique en énergie, et qui produira

environ 1000 tonnes d’acier recyclé par an”, indique Loïc Bonsack

Cette installation géante fait 50 mètres de haut et 60mètres de large.

Cette

installation géante fait 30 mètres de haut et 20 mètres de large.

Un projet à 65 millions de francs qui pourrait voir le jour en 2028, si les

oppositions à la construction sont levées. Des emplois locaux devraient être

créés, conclut le directeur, qui se félicite du soutien des cantons de

Neuchâtel, du Jura et de Berne, des SIG, de la Fondation suisse pour le climat

et de Energy Lab.

Olivier Dressibourg